Mindent a lézeres edzés technológiáról!

A lézeres edzés az erősen igénybe vett, komplex alkatrészek tökéletesítéséhez találták ki. Ez az eljárás alkalmas a bonyolult formájú, nagy igénybevételű alkatrészek megmunkálására is. Mivel a megmunkálási eljárás precízen vezérelhető, a geometriailag komplex és filigrán alkatrészek is edzhetők. Eredményeképpen mechanikusan és vegyileg erősen igénybe vehető felületek jönnek létre, amelyek elsősorban a szerszámkészítésben, az autóiparban és az agrotechnikában jelentős előnyöket biztosítanak.

MIK A LÉZERES EDZÉS ELŐNYEI?

- Kevesebb utómegmunkálás.

» Az alacsony hőbevitel révén az utómegmunkálás ráfordítása csökken, vagy teljesen kiesik.

- Nincs deformálódás.

» Míg hagyományos eljárásnál deformálódás keletkezhet, az alkatrész a lézeres keményítésnél szinte eredeti állapotban marad.

- Gyors átfutási idő és nagyfokú termelékenység.

» Az érintésmentes és torzulásmentes megmunkálásnak köszönhetően a lézer növeli az átfutási időt, és csökkenti a lehetséges elő- és utómunkákat.

- Pontos ellenőrzés.

» A lézertechnológiával és a hőmérsékletszabályozással a hőbevitel precízen vezérelhető.

HOGYAN MŰKÖDIK A LÉZERES

EDZÉSI ELJÁRÁS?

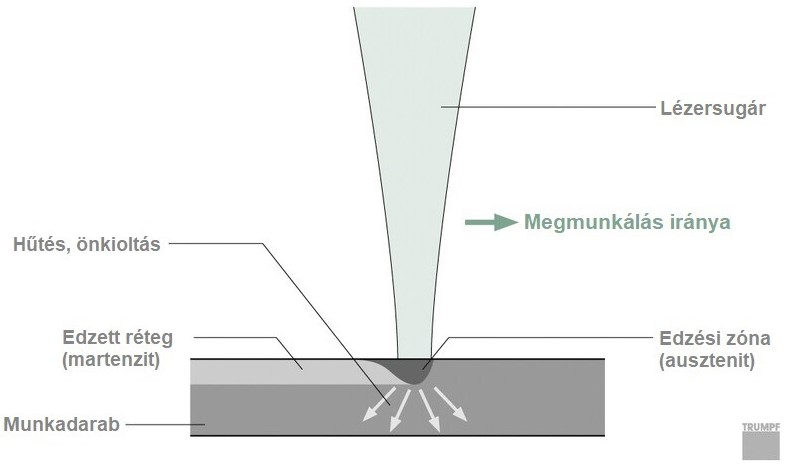

- A széntartalmú acél vagy öntöttvas munkadarab külső rétege kicsivel az olvadáspont alá (900-1400 °C) hevül. A besugárzott teljesítmény kb. 40%-a elnyelődik, a szénatomok pedig megváltoztatják a pozíciójukat a fémrácsban.

- Az előírt hőmérsékleten a lézersugár mozogni kezd, míg az előtolási irányban melegíti a felületet.

- Amint a lézersugár továbbhalad, a környező anyag lehűti a forró réteget. A gyors hűlés miatt a fémrács nem tud visszaalakulni a kiinduló formába, és martenzit keletkezik. Ez jelentős keményedést okoz.

- A 0,1 és 1,5 milliméteres kéregedzés-mélység a tipikus, de néhány szerkezeti anyagnál 2,5 milliméter vagy több is lehet.

TIPIKUS APPLIKÁCIÓK:

IPARÁGI FELHASZNÁLÁSI PÉLDA

Az ipar egyelőre óvatosan alkalmazza a technikát a kis alkatrészek gyártásától eltérő alkalmazásokban. Ennek oka valószínűleg a lézerforrások korábbi magas költsége és az alkatrészek speciális bevonatokkal való ellátásának bonyolultsága. Ez a szinte elfeledett technika azonban újjáéledt a szilárdtest-lézerek és a továbbfejlesztett vezérlőrendszerek megjelenésével. Ennek eredményeképpen a stuttgarti Daimler AG folyamat- és anyagtechnológiai szakértői úgy döntöttek, hogy megvizsgálják a lézerkeményítést mint a motoralkatrészek gyártásában alkalmazható lehetséges új technikát.

A CAMTRONIC egy innovatív motorvezérlő rendszer, amelyet a Mercedes-Benz azért vezetett be, hogy megfeleljen az üzemanyag-takarékos, alacsony károsanyag-kibocsátású, de magas szintű vezetési komfortot biztosító járművek iránti igénynek. A kétfokozatú szelepemelés-szabályozás egy áttervezett vezérműtengelyen keresztül történik, amiért egy elektronikusan vezérelt működtető hajtás felel. Ez lehetővé teszi a mechanikus váltást két különböző terhelési szint között.

A CAMTRONIC szívási vezérműtengely több alkat-részből áll. A hordozótengelyre két azonos méretű, üregesen fúrt tengely van szerelve, és a tengely mentén tetszés szerint mozgatható. A Mercedes-Benz mérnökei ezeket „bütyökdaraboknak” nevezik. Két ívelt felülettel rendelkező dupla bütyök alakját veszik fel. A szelepeket görgős lengőkarokon keresztül működtető felület csak fele olyan széles, mint egy hagyományos bütyök, ezért a helyigénye is ugyanaz.

SZEMÉLYRE SZABOTT FOLYAMAT

A motor két üzemmódja közötti váltáshoz egy működtetőelemet használnak a bütyökdarabok egymás utáni axiális irányú csúsztatására, hogy a tengely vagy a felső vagy az alsó bütyökdarabba ütközzön, és így a szelepemelést a teljes terhelésű (felső bütyökdarab) vagy a részleges terhelésű (alsó bütyökdarab) működés követelményeinek megfelelően módosítsák. Ez a megoldás, különösen városi forgalomban, jelentős üzemanyag-megtakarítással kecsegtet.

A bütykösdarabok összetett geometriája és a kis falvastagságuk kizárta a hagyományos edzési eljárások alkalmazását. A megfelelőbb megoldás megtalálása érdekében a Stuttgart-Untertürkheim-i folyamatmérnökök összefogtak a berlini gyártóüzem és a pforzheimi Steinbeis Technológia Transzfer Központ szakembereivel, hogy egy új, alacsony torzítású lézeres keményítési eljárást fejlesszenek ki, amely pontosan megfelel ennek az alkalmazásnak. A hagyományos edzési eljárásokhoz képest az alkatrészre ható hőterhelés akár 90%-kal csökken.

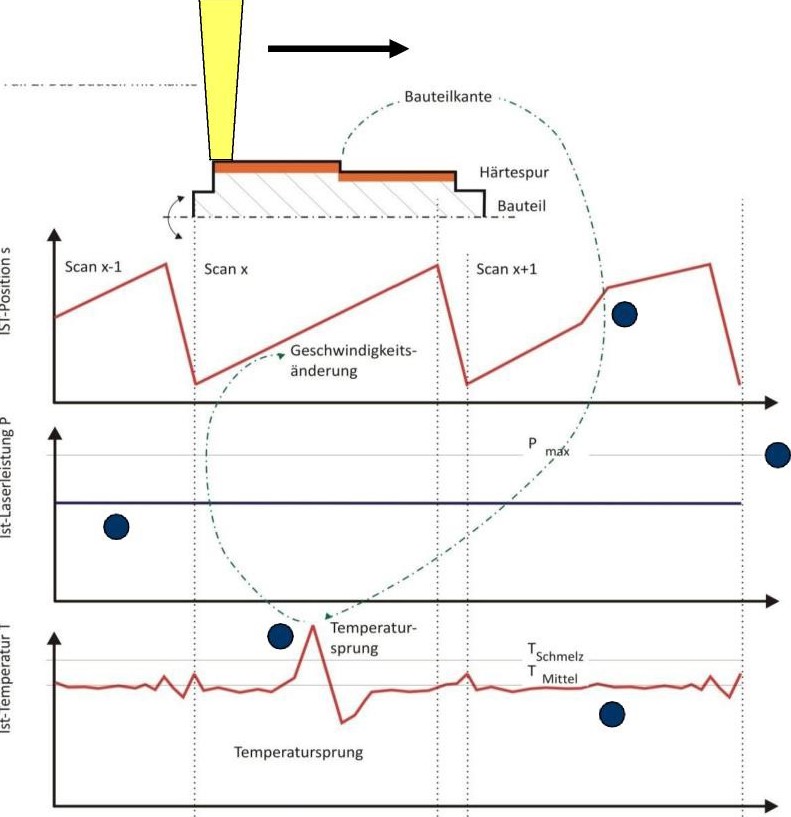

A bütyökdarabok egyik különösen nagy kihívást jelen-tő szempontja a különleges felületük, mivel nemcsak a kettős bütyköt, hanem a működtető rendszer váltókapuját is edzeni kell. Biztosítani kellett, hogy a lézersugár mindig optimális hőbevitelt biztosítson az alkatrészen való áthaladás során, mind a sík, mind az ívelt szakaszon. Míg egyrészt a túl nagy lézerteljesítmény a túl-melegedés és ezáltal a finomabb élek és kontúrlépcsők megolvadásának veszélyét hordozza magában, addig a lézerteljesítmény nem lehet túl alacsony a bütyökdarabok vastagabb részeinek megmunkálásakor, különben nem érhető el a kívánt keményítési mélység.

A kezdeti ötlet az volt, hogy olyan módszert találjunk, amellyel nemcsak az alkatrész felületének munkaterületén lehet a hőmérsékletet pontosan nyomon követni a teljes edzési folyamat során, hanem a hőbevitel automatikus szabályozását is biztosítani lehet a felületi topológia függvényében. Számos optimalizálási kísérlet végkifejleteként sikerült azonosítani a legjobb szabályozási hurokbeállításokat és folyamatparamétereket, majd ezeket tesztelni.

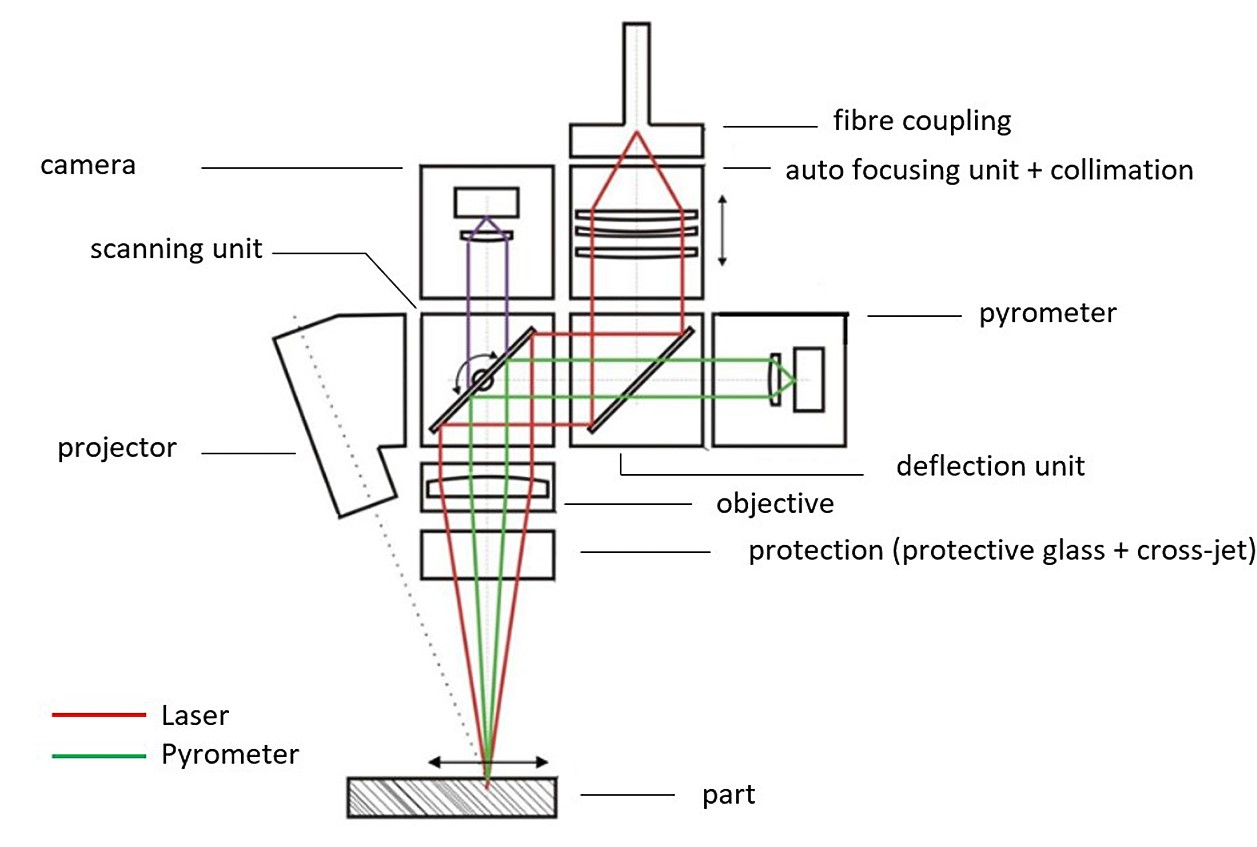

A lézersugarat a szál végéről a szkenner tükörre vezetik a munkadarabra, és ugyanezt az útvonalat fordítva használják a hőmérsékleti adatok továbbítására egy leválasztó egységhez, amely továbbítja az adatokat a pirométerhez. Így nincs térbeli vagy időbeli eltolódás a lézer fókuszpontja és a hőmérséklet mérésének helye között. Ez viszont lehetővé teszi a helyi bemeneti teljesítmény pontos szabályozását, kétlépcsős megközelítéssel.

Ha például a sugár éles peremmel találkozik, azt a pirométer azonnal felismeri, a rendszer úgy reagál, hogy elkerülje a felület megolvadásának kockázatát. Ha viszont a munkadarab vastagabb részei miatt a felületi hőmérséklet egy adott szint alá csökken, az alkalmazott vonalenergia nő, hogy biztosítsa a megfelelő mélységű keményedést.