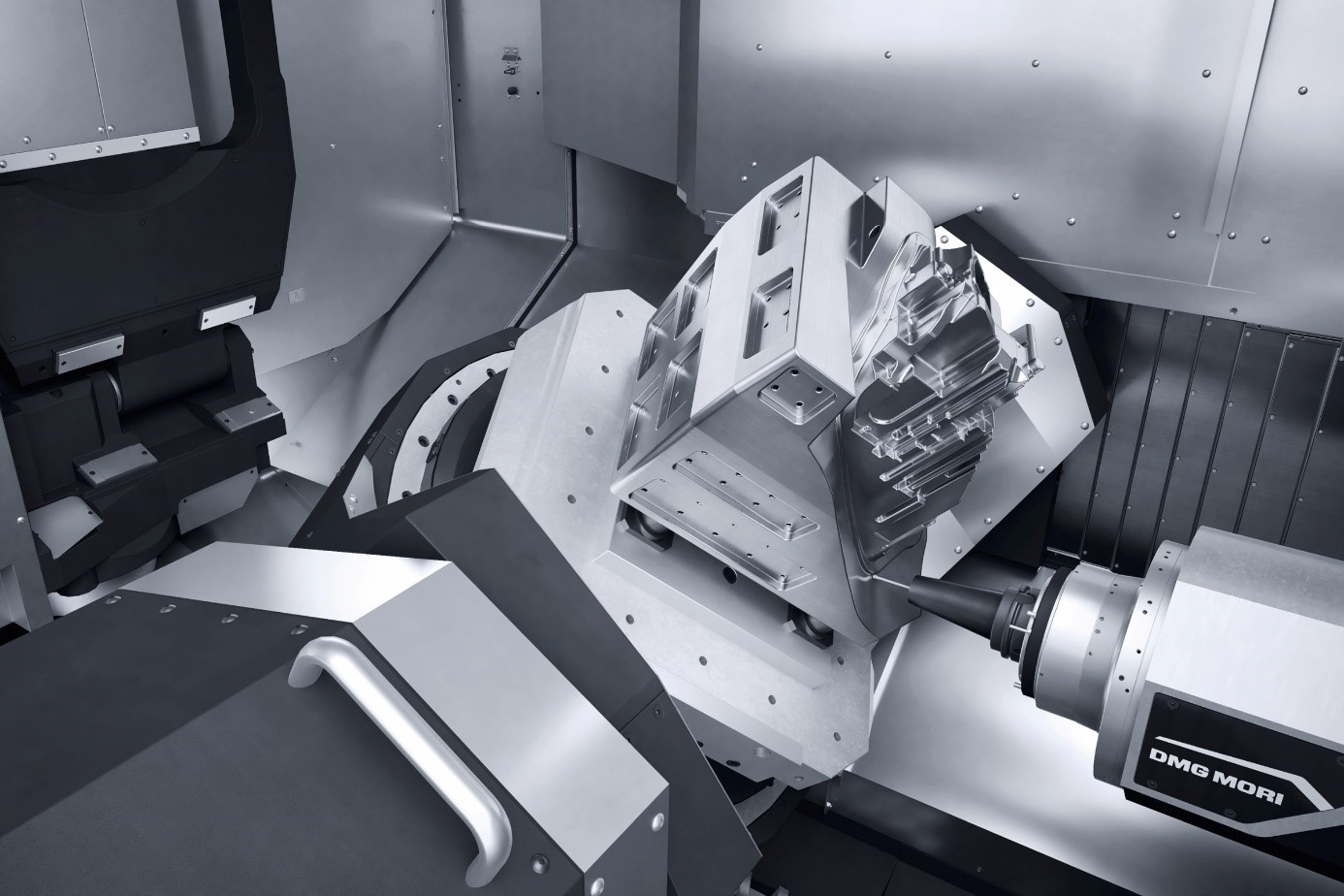

INH 63: A nagy termelékenységű 5-tengelyes marás újradefiniálása

Stabil, pontos és gyors: az INH 63 maximálisan termelékeny összetett munkadarabok megmunkálásakor, igény esetén magas fokon automatizált gyártási megoldásként is.

A Machining Transformation (MX) egyik alappillére az automatizált gyártás, amelyhez olyan szerszámgépek szükségesek, amelyek nemcsak nagy termelékenységűek, hanem magbízható a működésük is. A DMG MORI az EMO-n mutatta be az INH 63 típust, amely megfelel ezeknek a követelményeknek. A robusztus felépítésű, 5-tengelyes, vízszintes főorsójú megmunkálóközpont hosszútávon garantálja az akár 1000 kg tömegű, összetett alkatrészek pontos megmunkálását. A munkatér mérete ø 1,070 x 1,000 mm. A paletta maximális mérete 630 x 630 mm. A kompakt méreteinek köszönhetően az INH 63-at könnyedén lehet integrálni automatizált gyártórendszerekbe, ezzel is a megmunkálás jövőjét vetíti előre. A hűtő-kenő folyadékellátás innovatív berendezései ráadásul hatékony, ezért fenntartható működtetést jelentenek.

A műanyagfröccsöntési iparágban használt fröccsszerszámok, elektromos járművek akkumulátorszekrényei, vagy a repülőgépiparban használt szeleptömbök csupán néhány példát jelentenek az INH 63 sokoldalúságára, amely nagy pontosságával és gyorsaságával győzi meg az ügyfeleket. A masszív, hőszimmetrikus konstrukciót végeselemes módszerrel optimalizálták, ferde oszlopának és az X-, Y-, és Z-szánokra szerelt, kettős golyósorsóknak köszönhetően pontos és nagy dinamikájú marás érhető el. A MAGNESCALE SmartSCALE közvetlen mérőrendszerei nagy pozícionálási pontosságot nyújtanak. A golyósorsók és egyéb hőforrások megbízható hűtésének köszönhetően a hődeformáció minimális, ezért a szerszámgép pontossága sem romlik.

A DMG MORI az elődmodellhez képest 65 százalékkal növelte a forgácsolóteljesítményt. 5-tengelyes megmunkáláskor az INH 63 igen széles, + 45°-től -195°-ig terjedő szögtartományban képes elfordulni, az A-, és a B-tengelyt közvetlenül hajtó motorok sorrendben 30 és 90 ford./perc fordulatszámmal képesek forgatni. A 12000 ford./perc fordulatszámú és 808 Nm nyomatékú powerMASTER főorsó nagy fogásvételű maráshoz alkalmas. A gép opcionálisan 16000 ford./perc fordulatszámú és 1414 Nm nyomatékú főorsóval is rendelhető. A DMG MORI a MASTER főorsókra 36 hónapos garanciát vállal, üzemóra korlátozás nélkül.

Nagy szerszámkapacitás a folyamatbiztos, autonóm gyártás érdekében

A kerék szerszámtárat, amely alapkivitelben 63 szerszámhellyel rendelkezik, összesen hat kerékből álló rendszerré lehet bővíteni, és akár 363 szerszám tárolására is alkalmas. Akár ø 320 x 700 mm méretű és 35 kg (opcionálisan 50 kg) tömegű szerszámokat is be lehet szerelni. Két keréktől felfelé már teljes műszakan vagy részben párhuzamosan is be lehet tölteni a szerszámokat a szerszámtárba. A nagy szerszámkapacitásnak köszönhetően hosszú ideig lehetséges az autonóm üzemeltetés, ekkor az INH 63-hoz például nagyméretű palettakezelő rendszerek is integrálhatók. A géphez opcionálisan rendelhető szerszámtörés figyelés és forgácsellenőrzés is a folyamatbiztos gyártás érdekében.

Automatizálás a megmunkálás jövője érdekében

Az INH 63-at rugalmasan lehet használni az automatizált gyártásban. Ebben az esetben lineáris- (LPP) és körpályás (CPP) palettatároló rendszerek egyaránt használhatóak a kívánt mennyiségű palettától és a rendelkezésre álló területtől függően. A hidraulikus megfogók működtetéséhez szükséges nyomást a paletta tartja fenn, még a palettacsere során is. A későbbiekben a DMG MORI lehetővé fogja tenni a munkadarabok kezelését a MATRIS vagy az AMR rendszerek használatakor is.

Innovatív funkciók a leghatékonyabb energiafelhasználás érdekében

A Machining Transformation (MX) mellett a másik alappillér, a Green Transformation (GX) elősegítése érdekében a DMG MORI az INH 63-at számos innovatív funkcióval látta el a hatékony energiafelhasználás érdekében. A zero-sludgeCOOLANT pro például egy függőleges elrendezésű hűtő-kenő folyadéktartály, amelyben könnyen le lehet választani a kenőanyagokat a hűtő-kenő folyadékból. Ezzel növelhető a hűtő-kenő folyadék felhasználási ideje, és évente 7.5 t-val csökkenti a CO2-kibocsátást. A munkatérben elhelyezett, ø 3.8 mm átmérőjű hűtő-kenő folyadék fúvókák nem dugulnak el és az opcióban rendelhető AI Chip Removal használatával csak szükség esetén működtetik, a forgács felgyülemlésének függvényében. Ezzel óránként akár 57 százalékos energiamegtakarítás is elérhető. További energiatakarékos opciók a 100 bar nyomású, szerszámon keresztüli hűtőegység és a zeroFOG páraelszívó, amellyel további 35 százalékkal lehet csökkenteni a CO2-kibocsátást.