Filmszerű szerves felületi szennyeződések vizes tisztítása

Az alkatrészek felületi minőségével kapcsolatos igények egyre szigorúbbak, főleg az optikai iparban, az erős vákuummal dolgozó területeken és az orvostechnikában, ahol a filmszerű és a szerves szennyeződések maradéktalan eltávolítása komoly feladatot jelent.

Az egységes követelmények hiánya azonban – a VDA 19-es szabályozási rendszer megléte ellenére (amely a technológiai tisztaság ismérveit határozza meg) – gyakran bizonytalanságot okoz a gyakorlatban, és ennek az a következménye, hogy a tisztaság megítélése a legkülönfélébb kiindulási alapokon nyugszik.

Cikkünk a különböző eljárások áttekintését szolgálja, és kísérletet tesz a szabványosítás tényezőinek meghatározására.

A FILMSZERŰ FELÜLETI SZENNYEZŐDÉS MEGHATÁROZÁSA

Filmszerű szennyeződésen általában olyan szerves eredetű szennyeződést értünk, amely vékony rétegben valamely alkatrész felületére tapad, és amelyet – fizikaikémiai tulajdonságai miatt – csupán mechanikai hatású mosási eszközökkel nem lehet teljes mértékben eltávolítani. Ilyenek például a megelőző forgácsolási műveletek maradványai: hűtő-kenő anyagok, mosószeradalékok, olajok és zsírok.

Az ilyen felületeket a hagyományos eljárások előtt – mint például a lakkozó és galvanizáló bevonatfelvitel, a hegesztés – többnyire valamilyen klórozott vagy halogénmentes, szénhidrogén tartalmú (CKW vagy KW) tisztítószeres kezelésnek vetik alá, mivel elsősorban a felület olaj-, illetve zsírmentességének az elérése a cél.

Azonban az ipar azon ágazatai, amelyek nagy értékű optikai vagy orvosi műszereket állítanak elő, valamint erős vákuumot alkalmaznak, egyre inkább megkövetelik, hogy lehetőleg semmiféle szerves anyagmaradvány ne legyen a kész gyártmányon.

A FILMSZERŰ SZENNYEZŐDÉSEK SZOKÁSOS MÉRÉSI ELJÁRÁSAI

A FILMSZERŰ SZENNYEZŐDÉSEK SZOKÁSOS MÉRÉSI ELJÁRÁSAI

Annak megállapítására, hogy valamely alkatrész szennyezette, vagy hogy mennyire szennyezett, különféle mérési technikák terjedtek el. Ide tartozik például a tintatesztes eljárás, amely igen hatékony a könnyen, közepesen vagy nehezen illó szerves szennyeződések kimutatásában. A felületi feszültség (mN/M) mérése és meghatározása útján megállapítható, hogy az alkatrész felülete milyen fokban terhelt filmszerű szennyeződéssel.

Ezzel szemben a maradékgáz elemzése az igen illékony szerves szennyeződések atomi méretekben történő kimutatására szolgál. A vizsgálandó alkatrész hosszabb időre egy speciális, mélyvákuum-környezetű mérőkamrába kerül. Az evakuált távozó levegőt tömeg-spektrométerrel értékelik ki. A fluoreszcenciás eljárás során a fémből vagy más szilárd anyagból készült alkatrészek tisztaságának a megállapítása történik.

A filmszerű szennyeződést UV-fénnyel folyékonnyá teszik, és így a szennyeződés optikai érzékelők segítségével láthatóvá válik. Ez a módszer az éppen zajló folyamatok felügyelete során teszi lehetővé – egy referenciafelület segítségével – a minőségi értékelést.

TISZTÍTÁSI ELJÁRÁSOK, A BERENDEZÉSEK IRÁNT TÁMASZTOTT KÖVETELMÉNYEK

Az „azonos azonosat old” elve alapján a filmszerű szennyeződéseknek a felületekről való eltávolítása mindig is a KWés CKW-alapon működő berendezések feladata volt, mivel a különféle oldószerek anyagtulajdonságai garantálták a klasszikus felhasználási esetekben a leghatékonyabban a tisztítást.

Ennek alternatívájaként és hangsúlyozottan a szervetlen szennyeződések eltávolítására honosodott meg a 80-as években a vizes kezelés. Ezt a módszert a részecskékre vonatkoztatott gravimetriás kritériumok mellett (például a dízelbefecskendezési technológia keretében) később egyre nagyobb mértékben használták a filmszerű szerves anyagok eltávolításakor is. Akár vizes eljárással, akár oldószerrel működik a technológia, maga a tisztítóberendezés a kulcsa annak, hogy a megtisztított felület mennyire fog megfelelni az egyre magasabb követelményeknek.

A visszazsírosító, szerves összetevők szigorú kerülése időközben szabványossá vált.

Ezért a gyártás és a szerelés során a következő anyagok nem használhatók: zsírok, olajok, kenőanyagok, szilikonok, különösen a fluortartalmú olajok és zsírok, kén (a vegyületeivel együtt), és semmiféle szerves vegyület vagy ftalát (lágyító) sem. De az alkalmazott összetevők megválasztása is fokozott jelentőséggel bír. Éppen az atomi mértékű alkalmazások során nincs értelme az olajkenésű vákuumszivattyúk használatának. Ugyanis a szárítási folyamat során történő esetleges gépleállások alatt a visszazsírozódás nem zárható ki.

A közegek megfelelő előkészítő rendszerének megválasztásával – az öblítési folyamat helyes kivitelezése mellett – a fürdő minőségét hosszabb időre is állandó szinten lehet tartani. Ennek elemi jelentősége van az elérendő tisztítási színvonal szempontjából. A szerves és szervetlen szennyeződések eltávolítására a fürdőkben alkalmazott kiváló teljesítőképességű keringtető berendezések használata mellett az atmoszferikus párologtatók, illetve a lepárlórendszerek terjedtek el az előzetes műveletek végrehajtásában.

A fúvó-szárító levegőkezelése a folyamat során, továbbá a kezelőkamra szellőzőcsatlakozásai megkülönböztetett figyelmet érdemelnek annak érdekében, hogy az emulziós és/vagy olajpermet-tartalmú levegő behordása kizárható legyen. Mivel sok alkalmazásban tisztavagy sterilszobás rendszerekhez csatlakoznak a berendezések, kézenfekvőnek tűnik, hogy a folyamatlevegőt ezekről a területekről biztosítsák.

A GYAKORLAT

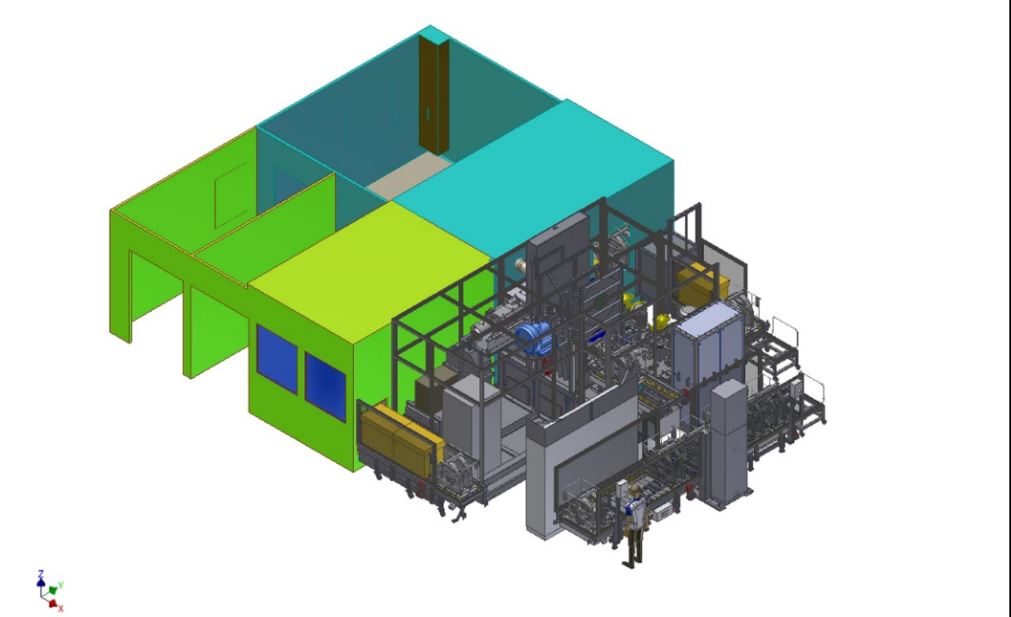

A következőkben két gyakorlati példa segítségével mutatjuk be, hogy a filmszerű szerves szennyeződéstől mentes alkatrészek előállítása, technikailag hogyan kivitelezhető, miként érhető el a megkövetelt magas fokú tisztaság.

Az első példa a vákuumtechnikában használatos minőségi alumínium alkatrészekről van szó, míg a második példa hőcserélő elemek belső és külső tisztítását írja le az optikai iparban használatos gyártóeszközökhöz.

TOVÁBBI FEJLESZTÉSEK ÉS SZABVÁNYOSÍTÁS

Az alkalmazási példákat csak nagyjából vázoltuk, mivel ezek az egyes vállalkozásoknál az alapfolyamat részei, és így titkosítás alá tartoznak. Egyértelmű azonban, hogy a filmszerű szerves szennyeződések maradványmentes eltávolítása megköveteli az ipari jellegű tisztítási technikák folyamatos fejlesztését. De ez vonatkozik a tisztítást követő szerelési és kezelési munkafázisokra is. A víz, mint közeg, a lehető legtisztább formájában, az <0.05 μS/cm értékű saját vezetőképességével ideális előfeltételt jelent a tisztítás és öblítés igényes kivitelezéséhez. Ezért az öblítőfürdők minősége szempontjából nagy jelentőségük van a közegeket előkészítő rendszereknek. A jó minőségű keringtető berendezéseken kívül, amelyekkel állandó jelleggel garantált az 5 μS/cm2 vezetőképességű ionmentes víz, az eljárástechnika számára jelentős feladat még az összes visszamaradó szerves anyag eltávolítása, amelyet az atomszám/cm2 paraméterrel jellemeznek (a maradékgáz elemzése segítségével). A csak vizet alkalmazó tisztításban mindig többlépcsős fürdősorozatokról van szó, az egyes lépésekhez rendelt meghatározott feladatokkal. Ugyanakkor néhány alkalmazási esetben elképzelhető a kombinált, oldószeres-vizes (hibrid) eljárás is. Mérvadó azonban a rendkívül hatékony előzetes zsírtalanítás tenzides vagy oldószeres bázison.

Az alkatrész tisztaságának megítélésére a szóban forgó területeken bevett eljárás, amikor kombinálják a felületi feszültség kimérését gyorsteszttel, és a maradékgáz elemzésével a visszamaradó szerves alkotókat határozzák meg. Az ennek megfelelő berendezések legalább három közeggel dolgoznak, ahol a közeget kezelő előkészítő rendszereket fokozatosan és egymáshoz igazítva alakítják ki. A kiváló minőséget biztosító tisztítás mellett az öblítőkben a vízminőség elemi követelmény. Célravezetőnek bizonyult a tisztítatlan és tisztított áru következetes elkülönítése is.

Gerhard Koblenzer

info@lpw-reinigungssysteme.de

www.lpw-reinigungssysteme.de

www.rolatast.hu