Új sorjázási eljárás a fogaskerékgyártásban

A PRÄWEMA Antriebstechnik bemutatta az új, szabadalmaztatott VarioChamfer sorjátlanítási eljárást, amely egyetlen felfogatásban teszi lehetővé a fogaskerekek fogtetőinek lefejtését és sorjázását. Ezáltal nemcsak idő takarítható meg, hanem további jelentős előnyök is realizálhatók, különösen, ha belső fogazású kerekekről van szó.

A VarioChamfer eljárás alapja egy szerszámorsót is tartalmazó forgó szerszám. A forgó munkadarabon folyamatosan végezhető a sorjázás, az áttételt pedig a szerszám és a munkadarab közötti fogszám arányának megfelelő kialakítás határozza meg. Ez nagymértékben hasonlít a fogaskerekek szerszámgépekkel történő gyártásának hagyományos eljárásához. A lefejtett fogélekre vonatkozó követelmény tehát nem új keletű. A korábbi megoldások azonban úgynevezett sorjázógépek vagy hasonló eljárások használatát feltételezték, amiket külső fogazású fogaskerekekre fejlesztettek

ki. Amikor azonban helyszűke miatt általában nehezen hozzáférhető belső fogazásról van szó, ezek a rendszerek gyorsan elérik teljesítőképességük határait.

Elektromos hajtások alkatrészeinek hatékony megmunkálása

A jó minőségű elektromos hajtásokban gyakran találhatók efféle helykorlátozott alkatrészek. A PRÄWEMÁ-t, az autóipari szerszámgépek jól ismert gyártóját és a fogaskerékhónolás

piacvezető vállalatát az elektromobilitás fellendülése és az ilyen alkatrészek iránti kereslet növekedése arra ösztönözte, hogy a fogaskerékgyártás hatékony folyamatait a sorjázási műveletre is kiterjessze. Így jött létre a VarioChamfer eljárás. De ez még nem minden; az eljárás kidolgozásakor ugyanis azt is célul tűzték ki, hogy a sorjázást a lefejtő marógépbe integrálják, a lehető

legrövidebb idő alatt elérve a munkadarab komplett megmunkálását.

Lépcsős bolygó- és gyűrűs fogaskerekek lefejtése és sorjázása egyetlen felfogatásban

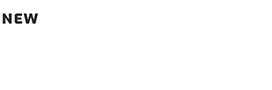

A VarioChamfer kifejezetten a bolygókerekes hajtóművek kritikus alkatrészeire kínál megoldást: az úgynevezett lépcsős bolygókerekekre (lásd 1. ábra) és a gyűrűs fogaskerekekre (lásd 2. ábra). A lépcsős bolygókerekek esetén két különböző méretű, kis távolságban elhelyezkedő fogaskerék alkotja a munkadarabot. Napjainkban az alkatrészek megmunkálása általában Skiving technológiával

történik, pl. egy Präwema SynchroFormV gépen. Mint minden megmunkálási művelet, ez a folyamat is sorját hoz létre a szerszám kilépő oldalán. A sorja elkerülhetetlenül az egymástól kis távolságban elhelyezkedő két fogaskerék közé kerül (lásd 3. ábra).

A VarioChamfer eljárás pedig éppen ilyenkor mutatja meg teljes erejét – nem kis részben a helytakarékos szerszámnak köszönhetően. A gyűrűs fogaskerekek belső fogazású alkatrészek. A sorját itt a fogak kilépő oldaláról kell eltávolítani. Mivel ez a terület a szorítókészüléken belül található, geometriai akadályokba ütközik a művelet. A lépcsős bolygókerekeknél használt szerszámhoz hasonlóval a munkadarab ütközés nélkül süllyeszthető és letörhető. A VarioChamfer eljárás különleges előnye, hogy a munkadarabot ugyanabban a befogásban lehet sorjázni, mint amelyben a fogak lefejtése történt (lásd 4. ábra). A munkadarab sorjázása közvetlenül a fogaskerék lefejtő marása után történik, mindenféle külső kiegészítő megoldás nélkül.

A VarioChamfer révén mérsékelhetők a beruházási költségek

A VarioChamfer tehát kis helyen teszi lehetővé a gyártási folyamatok kombinálását, így megtakarítható egy további gyártóberendezés beruházási költsége. Az összes feldolgozási lépés egyetlen gépen belül elvégezhető. Ez különösen a sebességváltó-alkatrészek sorozatgyártásában válik fontossá. A VarioChamfer eljárásnak köszönhetően például egy lépcsős bolygókerék nagyon rövid időn

belül – kevesebb mint tíz másodperc alatt – sorjázható (lásd az 5a és 5b ábrákat).

Bevált kinematikai elvek alapján

A VarioChamfer alapötlete a régóta bevált élletörő marási eljáráson alapul. Ez a módszer zsebek – általában kúpos – kialakítását teszi lehetővé a fogak oldalán. A VarioChamfer

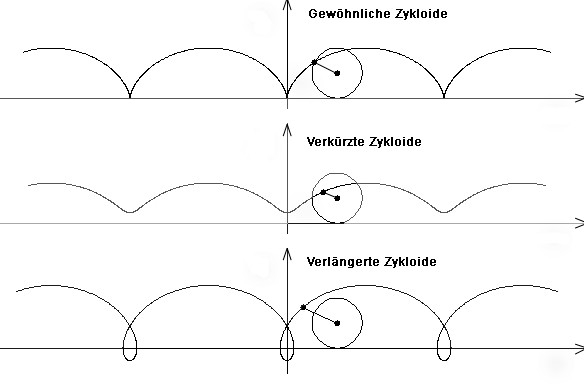

és az élletörő marást végző szerszámgépek azokat a kinematikai elveket alkalmazzák, amelyek a testek mozgását pusztán geometriailag írják le a pozíció, az idő, a sebesség és a gyorsulás függvényében. A szerszám kerületén található vágóél fokozatosan süllyed be a munkadarab minden résébe. Ezt a rögzített arányban összekapcsolt forgástengelyek határozzák meg. Tengelyre lebontva ez a következőképpen képzelhető el: ha egy kerékpár kerekét hagyjuk gurulni a padlón, a kerék szelepe minden forgásnál egyszer pontosan lefelé fog mutatni. A megtett út mindig ugyanannyi lesz. Ha azonban a padlót meggörbítjük, a szelep már más pozícióban „süllyed le”, mint az előző kör során (lásd 6a ábra). A kerék és az átmérő közötti arány azonban úgy is megválasztható, hogy a szelep mindig pontosan ugyanabban a távolságban süllyedjen le, mégpedig ott, ahol a fiktív rés található (lásd 6b ábra).

acr-consulting.hu