Egy diszciplína, ami nélkül nincs biztonságos, versenyképes és fenntartható lítiumion-akkumulátorgyártás

Napjaikban az éghajlatvédelmi célok elérésében egyre nagyobb hangsúly helyeződik a minél kisebb szén-dioxid-emissziójú technológiával előállított villamosenergia gyors ütemben és széles körben történő felhasználására. A folyamatosan növekvő villamosenergia-igények kielégítésében, a megújuló energiaforrások villamos rendszerbe történő integrációjában és az e-mobilitásban kulcsfontosságú szerepet töltenek be az akkumulátorok mint tárolókapacitások. Azonban ahhoz, hogy ezek – főleg ma az e-mobilitás szempontjából meghatározó lítiumion-akkumulátorok – beváltsák a hozzájuk fűzött nagy reményeket, komoly K+F+I tevékenységre, megfelelő környezetvédelmi háttérre és kiválóan optimalizált gyártástechnológiára van szükség. Cikkünkben azt vizsgáljuk meg, hogy vajon mindez elegendő-e a fenntartható és biztonságos lítiumion-akkumulátorgyártáshoz.

Jelenleg az elektromos autók nagy részében lítiumion-akkumulátorokat használnak, mert ezek más akkumulátorokhoz képest nagyobb energiasűrűséggel rendelkeznek, több töltés-kisütés ciklus valósítható meg velük, továbbá kisebb memóriaeffektus jellemző rájuk. Ugyanakkor számos olyan kedvezőtlen tulajdonsággal (pl. túlmelegedés, robbanásveszély) is rendelkeznek, amelyek a gyártási technológiák további fejlesztését, optimalizálását követelik meg.

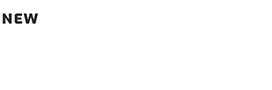

A lítiumion-akkumulátorok több elektrokémiai cellából épülnek fel. Ezen cellákban oxidációs és redukciós rész-folyamatok zajlanak le térben elválasztva, s a lejátszódó kémiai folyamatok hatására elektromos áram termelődik. Az elektrokémiai celláknak alapvetően négy építőkövét különböztetjük meg, melyek az anód, a katód, a két elektródot fizikailag elválasztó szeparátor és az elektrolit (1. ábra). A lítiumion-akkumulátorokban leggyakrabban grafitalapú anódot használnak, ugyanis a grafit nagy mennyiségű lítium tárolására alkalmas, a lítiumfelvételi és -leadási folyamata reverzibilisnek tekinthető, nagy az ionos és az elektromos vezetőképessége, továbbá nagy a fajlagos kapacitása. Katódként főleg lítium-vas-foszfátot (LFP) alkalmaznak, de vannak más aktív katódanyagok is, mint például a lítium-nikkel-mangán-kobalt (NMC) ötvözet. Az anód és a katód az elektrolitba merülnek, mely lítiumsókat (pl. LiPF6, LiBF4), szerves oldószereket (jellemzően alkil-karbonátokat) és különböző adalékanyagokat tartalmaz. Utóbbiak között megtalálhatók különböző égésgátlók, a szerves oldószerek bomlását megakadályozó kémiai ágensek, anód- és katódvédők, termikus stabilitásnövelők, valamint korrózió- és túltöltés ellen védő adalékanyagok. Mindezek alapján egyértelműen kijelenthető, hogy az e-mobilitásban kulcsszerepet betöltő lítiumion-akkumulátorok a belső égésű motorral hajtott járművek ólomakkumulátoraihoz képest sokkal komplexebbek. Mindez előrevetíti azt is, hogy a lítiumion-akkumulátorok gyártástechnológiája jóval bonyolultabb. Így az alapanyagok, a gyártásközi termékek és a késztermékek minőségellenőrzésére nagy hangsúlyt kell fektetni annak érdekében, hogy a hibás termékek gyártását elkerüljük, lecsökkentve ezzel a súlyos – akár emberéleteket követelő és jelentős környezeti károkat okozó – balesetek (pl. elektromos autó kigyulladása) előfordulását.

A következőkben számos olyan korszerű és modern analitikai módszert mutatunk be, amelyek alkalmazása nélkül nincs fenntartható, biztonságos, gazdasági és technológiai szempontból versenyképes lítiumion-akkumulátorgyártás. Az analitikai módszereknek már az akkumulátorgyártást megelőző szakaszban, a kiindulási anyagok minőségvizsgálatában is nagy szerepe van. A katódgyártás szempontjából nélkülözhetetlen meghatározni a vezetőképességet növelő grafitadalék széntartalmát, mivel a LFP katódok hatékonysága jelentősen nő a hozzáadott széntartalom növelésével. Legalább ilyen fontos az anódgyártás során az alapanyag szén- és kéntartalmának pontos meghatározása, hiszen a kéntartalom jelentősen csökkenti az akkumulátor élettartamát. E vizsgálatokra dedikált műszerek a szerves elemanalizátorok (2. ábra), melyekben a mintát magas hőmérsékleten, oxigén és katalizátor jelenlétében inert gázáramban elégetjük. Az égés során képződő (N2, NOx, CO2, SO2, SO3 stb.) gázokat réztölteten átvezetjük, ahol a NOx vegyületek N2-né, az SO3 SO2-dá redukálódik.

A redukciós oszlopról érkező gázelegy komponenseit töltetes kolonnán elválasztjuk, majd az elválasztott komponenseket hővezetőképességi detektorral (TCD) detektáljuk. A lítiumion-akkumulátorok anódjának gyártása során szükséges az alapanyag kéntartalmának nyomnyi mennyiségben történő meghatározása, ezért ekkor a TCD helyett lángfotometriás detektort célszerű használni. Így már 1–2 mg mintából, ppm koncentráció szinten jelenlévő kénszennyezést is pontosan és reprodukálhatóan mérhetünk.

A katódgyártás során az aktív anyagot (pl. LFP) összekeverik az elektromos vezetést biztosító szénporral, szerves kötőanyagokkal és N-metil-2-pirrolidon (NMP) szerves oldószerrel. Az így kapott zagy terítését, formába öntését, szárítását, majd a kallenderezést követően előáll a katód szilárd, nyers formája, amit aztán a megfelelő alakzatra történő vágás után újabb szárításnak vetnek alá. E művelet jelentősége abban áll, hogy az NMP-t szinte maradéktalanul el kell távolítani, mert ez jelentősen csökkenti az akkumulátor teljesítményét, és lerövidíti annak élettartamát. Tehát a szárítást követően nélkülözhetetlen az oldószermaradék meghatározása, amit úgy végeznek, hogy a katódból származó mintát megfelelő szerves oldószerben, ultrahanggal támogatott körülmények között extrahálják. Az extraktumot pedig gázkromatográfiával kapcsolt tömegspektrometriás (GC-MS) elemzésnek vetik alá. Az előbbiekben ismertetett minta-előkészítési eljárás időigényes, tehát mire az eredmény megszületik, addigra már akár több hibás sarzs is lejöhet a gyártósorról. Továbbá igen nagy az extraháló oldószer-felhasználása, ami miatt nem tekinthető környezetbarát megoldásnak, és abban sem lehetünk biztosak, hogy az alkalmazott extrakciós eljárás kimerítő volt-e. Az ultrahanggal segített extrakció helyett célszerű használni a GC-MS-hez online kapcsolható gőztéranalitikai megoldásokat, melyek teljesen automatizáltak, az előbbiekben említett minta-előkészítési technikánál nagyobb extrakciós hatásfokkal rendelkeznek, további előnyük, hogy a szerves oldószerigényük gyakorlatilag elhanyagolható, tehát zöld analitikai kémiai megoldásnak tekinthetők.

A katód és az anód gyártása során végzett – gyártásközi – analitikai minőségvizsgálatok mellett kiemelt fontosságú az elektrolit összetételének a vizsgálata is, aminek szerepe nemcsak a lítiumion-akkumulátorok gyártása során, hanem az elhasználódott akkumulátorok esetén is kiemelkedő. Az elektrolit gyártásközi vizsgálatának egyik módja a GC-MS analízis, mely az elektrolitban található illékony és közepesen illékony szerves vegyületek minőségi és mennyiségi elemzését teszi lehetővé. Ahogy korábban említettük az elektrolitban találhatók különböző lítiumsók, mint például a LiPF6, ami az akkumulátor üzemi hőmérsékletén instabil, melynek bomlási sebessége a hőmérséklet növekedésével nő, s bomlása során a nagyon gyúlékony PF6 képződik. A LiPF6 bomlását elősegítik az elektrolitban szerves oldószerként alkalmazott alkil-karbonátok, ezért különösen fontos az alkil-karbonáttartalom meghatározása.

szerepe a lítiumion-akkumulátor értékláncban.

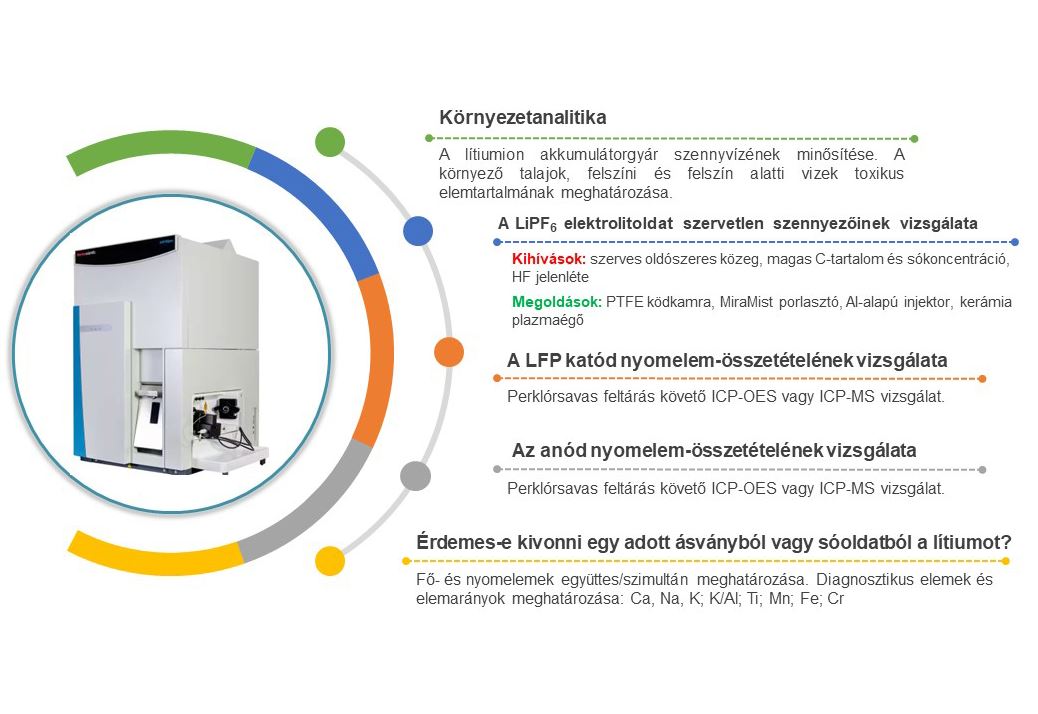

Az elektrolit gyártása során a szerves kémiai analízis mellett nagy hangsúlyt kell fektetni az ún. elemanalízisre. A modern elemanalitikai vizsgálatokban ma elterjedten használják az induktív csatolású plazma optikai emissziós (ICP-OES) és a kisebb kimutatási határok elérésére, valamint különböző (pl. spektrális) interferenciák kiküszöbölésére az induktív csatolású plazma tömegspektrometriás eljárásokat (ICP-MS). A LiPF6 elektrolitoldat elemanalitikai vizsgálata még e modern analitikai eljárásokkal is kihívást jelent, hiszen ez az elektrolit magas szén-, só- és szerves oldószertartalmú, továbbá tartalmaz az üvegeszközöket is feloldó hidrogén-fluoridot. Így az ilyen minták esetén az ICP készülékekhez speciális ködkamrák (PTFE), nagy sótűrésű porlasztók, valamint a hidrogén-fluoridos és szerves oldószeres mátrixnak ellenálló alumíniumalapú injektorok és kerámia plazmaégők szükségesek ahhoz, hogy nagy precizitású és pontosságú, illetve reprodukálható mérési adatokat kapjunk az elektrolitoldat elemösszetételét tekintve.

A lítiumion-akkumulátorok tömeges elterjedését és a gyártástechnológiák további fejlesztését még számos K+F+I tevékenység kell, hogy megelőzze a jövőben.Ehhez azonban meg kell ismernünk pontosan, hogy milyen kémiai folyamatok játszódnak le az akkumulátorokban, amihez szintén korszerű analitikai technikák alkalmazása válik szükségessé. Erre jó példa az akkumulátor élettartamának végén az elektrolitban, a LiPF6-ból keletkező foszfortartalmú degradációs termékek azonosítása, és a bomlási mechanizmusok feltérképezése.

akkumulátorok elektrolitjaiban képződő

bomlástermékek felderítésében.

Ennek egyik módja, hogy a használt elektrolitból mintát veszünk, majd az abban lévő ionos vegyületeket töltésük szerint ionkromatográffal (IC) elválasztjuk szerves savak és anionok szeparációjára alkalmas ioncserélő oszlopon, majd az elválasztott vegyületek minőségi azonosítását nagyfelbontású tömegspektrométerrel elvégezzük. Ilyen nagyfelbontású MS a Thermo Scientific által forgalmazott Orbitrap, melyben az ionokat azok rezonancia frekvenciái közötti különbségek alapján választjuk el. A fragmensek és a molekulaion pontos tömegének meghatározásával megadható a degradációs vegyületek szerkezete. Az így kapott kémiai információk jelentősen hozzájárulnak olyan adalékanyagok fejlesztéséhez, amelyek megakadályozzák az elektrolit összetevőinek degradációját növelve ezzel az akkumulátor élettartamát, stabilitását és megbízhatóságát.

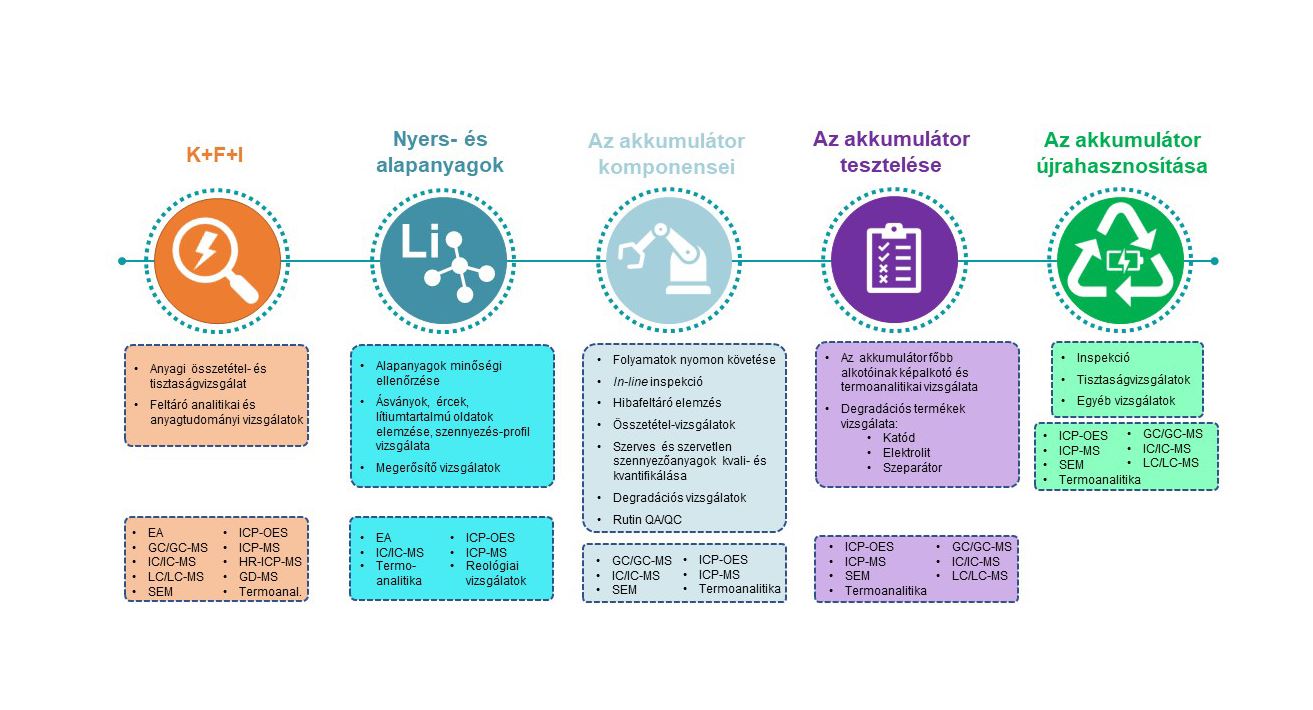

A cikkünkben bemutatott néhány korszerű analitikai eljárás mellett még számos egyéb technika (pl. termoanalitika, glimmkisülési spektroszkópia, reológiai módszerek, pásztázó elektronmikroszkópia) létezik, amelyek nélkülözhetetlen szerepet töltenek be a lítiumion-akkumulátor értékláncban. Ezeket a 6. ábrán tüntettük fel.

(jelmagyarázat: EA – szerves elemanalizátor, LC-MS – folyadékkromatográfiával kapcsolt tömegspektrometria,

SEM – pásztázó elektronmikroszkópia, GD-MS – glimmkisülési spektroszkópiával kapcsolt tömegspektrometria).

Összefoglalásként elmondható, hogy olyan lesz a holnap lítiumion-akkumulátora, amilyen a ma lítiumion-akkumulátorgyára. Azonban mindkettőt alapjaiban meghatározzák a gyártás előtt, közben és után alkalmazott analitikai eljárások. Ne feledjük, hogy modern és korszerű analitikai módszerek nélkül nincs biztonságos és hatékony lítiumion-akkumulátor, ami nélkül nincs e-mobilitás sem!