A három éve indult, többlépcsős gyártásfejlesztés eredményeképpen hamarosan még biztonságosabb, a legfejlettebb technológiai, piaci és környezetvédelmi elvárásoknak megfelelő autók gördülnek ki az esztergomi Suzuki-gyárból. Annak érdekében, hogy a vállalat zöldebbé és költséghatékonyabbá tegye az autózást, többek között az alkatrészgyártáshoz szükséges polimerek új összetételének fejlesztésén dolgozik, illetve jelentősen modernizálta logisztikai rendszerét, és intelligenssé tette hegesztési hálózatát. A projekt eredményes megvalósítása több mint 100 szakember összehangolt munkájával érhető el.

Innováció mint vezérelv

A Suzuki Motor Corporation alapítója, Michio Suzuki tudta, mire vágynak a vásárlók. A vállalat száz évvel ezelőtt még szövőgépeket gyártott, ma, a mobilitás korában pedig biztonságos autókat állít elő. A szemlélet, miszerint az ügyfelek igényeire koncentrálva hozzanak létre értékes termékeket, azóta is a Suzuki család jelmondata. Ezt a szellemiséget követi ma is a vállalat valamennyi munkatársa világszerte. Ennek megfelelően a Magyar Suzuki Zrt. újító vállalatként arra törekszik, hogy elérhető áron kínáljon izgalmas és innovatív autókat. Az ennek érdekében folytatott folyamatos korszerűsítésben ért most fontos mérföldkőhöz a vállalat 2016 szeptemberében indult, átfogó kutatási-fejlesztési projektje.

A Magyar Suzuki Zrt. vezette konzorciumi együttműködésben a Bay Zoltán Alkalmazott Kutatási Közhasznú Nonprofit Kft, a PEMÜ Műanyagipari Zrt. és a Pázmány Péter Katolikus Egyetem Információs Technológiai és Bionikai Kara vesz részt, összesen több mint 100 szakember bevonásával.

„Gyártástechnológiai fejlesztésünk újabb fontos szakaszához ért. Máris jelentős eredményeket sikerült elérnünk az innovációban, így a jövőben az igényeket még inkább kielégítő autókat kínálhatunk vásárlóinknak. A digitalizációnak köszönhetően a japán anyavállalat tervezőasztalairól hamarabb kerülnek az autók a hazai tömeggyártásba, ezáltal felgyorsítva az új modellek bevezetését a magyar piacra” – mondta a finisbe ért fejlesztések kapcsán Dr. Urbán László, a vállalat vezérigazgató-helyettese.

Úton a digitális termelésirányítás felé

A változó piaci igények és hatósági előírások hatására az autómodellek gyakran változnak, az új gépjárműmodellek fejlesztési ciklusa jelentősen lerövidül, ezért az eddiginél rugalmasabb raktározási rendszerre van szükség. Az innovációs projekt keretében a Suzuki digitalizálta belső alkatrészellátási rendszerét, mely alkalmas arra, hogy azonnal megjelenítse az anyagmozgással és készletekkel kapcsolatos visszajelzéseket, ezzel is javítva a hatékonyságot és csökkentve az emberi tévedéseken alapuló hibák lehetőségét. A vállalat a raktári folyamatok modernizálásával támogatja a gyáron belüli teljes elektronikus termékkövetést, a szerelőüzem alkatrész-ellátási folyamatait pedig egy speciális, anyagáramlást szimuláló szoftverrel optimalizálja.

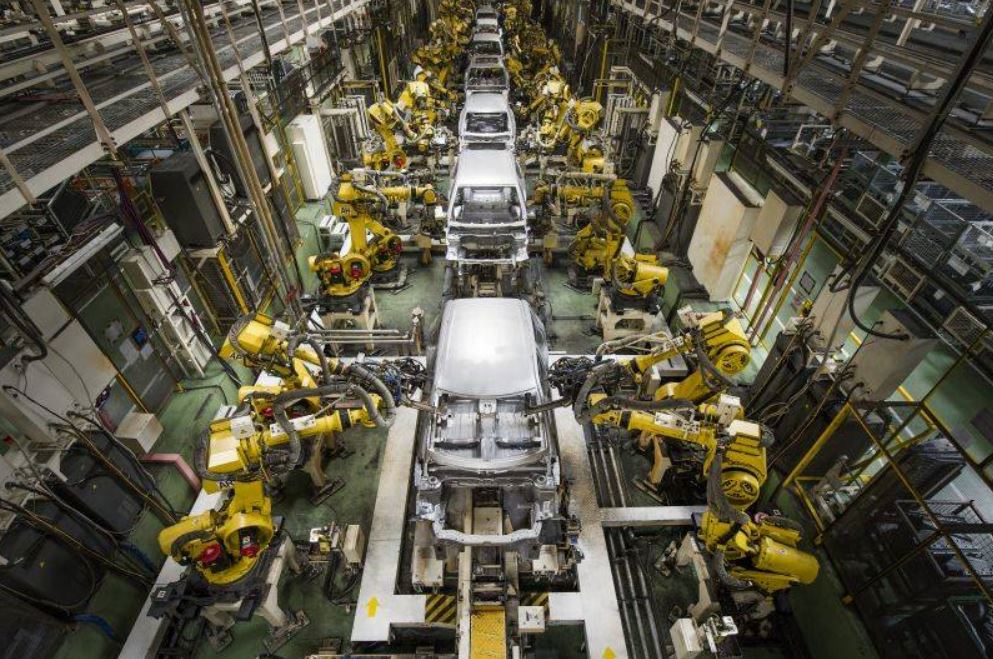

Robotok harmóniája

A projekt keretében a vállalat megvalósította a ponthegesztési folyamat nyomon követéséhez a hegesztőrobotok hálózatba kapcsolását, illetve olyan kommunikációs hálózatot épített ki, amely képes a strukturált adatfeldolgozásra. Az innovatív rendszer felgyorsítja az új modellek bevezetését azáltal, hogy a karosszéria-elemek ponthegesztéseinek eddigi manuális ellenőrzését szoftveres ellenőrzéssel váltja fel, és kapcsolatot teremt a 3D-s modellek, valamint a valóságos karosszériák ponthegesztési koordinátái között. A fejlesztés lehetővé teszi a robotokból kinyerhető információk értékelését, így a gyártási idő rövidülése mellett hamarabb ki lehet szűrni az esetleges hibákat, meghibásodásokat, így a karbantartás is tervezhetővé válik.

A Suzuki partnere segítségével kísérletet végez a lézerhegesztés bevezethetőségére, amely rugalmasabb, rövidebb ciklusidejű gyártást tesz lehetővé. Alkalmazásával a különböző ötvözetek és könnyűfémek egyszerűen, gyorsan és speciális eszközök nélkül illeszthetők össze.

Új alapok

Az alkatrész-prototípusokhoz használt alapanyagok jelentősen meghatározzák a végtermék tulajdonságait. A Suzuki és fejlesztési partnere a jelenleg használt alapanyagoknál fejlettebb égésgátlású és jobb műszaki paraméterekkel rendelkező polimereket fejleszt. A pályázat utolsó szakaszában nagyüzemi körülmények között vizsgálja a polimerek viselkedését, valamint összehasonlítja a jelenleg gyártott alkatrészeket az új anyagokból készültekkel. A vállalat célja, hogy ezzel is tovább növelje modelljei biztonságát, illetve hozzájáruljon a környezet megóvásához és autói üzemanyag-felhasználásának csökkentéséhez.